Simuler, c’est réduire les coûts et optimiser le flux de production en évitant de nombreux prototypes

Comment réduire les coûts de tests physiques sans sacrifier la sécurité et l’efficacité d’un dispositif médical ?

Effectuer des tests physiques est à la fois coûteux et fastidieux. Par exemple, le Food & Drug administration (FDA) aux USA exige une durée de vie de 10 ans, ou environ 400 millions de cycles de service, pour les dispositifs médicaux implantables. Les essais de fatigue d’un nouveau dispositif peuvent prendre des mois à réaliser, ce qui ralentit considérablement les cycles de conception.

La conception d’équipements médicaux est tellement conservative que les innovations sont rares car risquées. La CAO 3D et la simulation, déjà utilisées dans ce secteur, permettent d’écarter les risques liés à l’innovation.

Simuler tôt dans le cycle de conception permet de révéler les faiblesses d’un système, permettant aux concepteurs de le modifier sans prototype. La simulation numérique offre une excellente alternative par l’accélération des itérations de conception d’un dispositif. Ces modèles virtuels fournissent des informations essentielles sur les périphériques, comme les contraintes et déformation, au-delà des essais physiques.

L’expérience montre que la capacité à détecter et corriger les défauts de conception présente un avantage évident pour les concepteurs de produits médicaux. Sécurisées de la probabilité d’une grave erreur à un stade avancé, les entreprises peuvent ajouter des fonctionnalités et optimiser les conceptions sans crainte de cycle de développement allongé. Ces avantages et les performances de ces produits améliorés seront décisifs dans ce marché hautement concurrentiel.

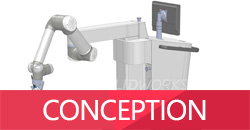

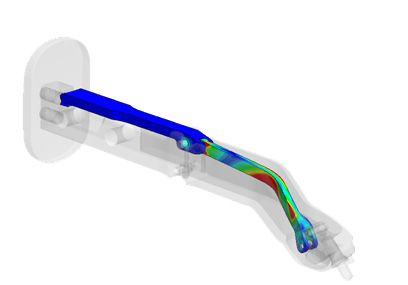

EXEMPLE : le système de maintien d’une broche

Ces poignées de maintien pour broches sont conçues dans de multiples configurations, afin de permettre une grande souplesse dans les interventions chirurgicales et techniques non invasives actuelles.

Ces poignées de maintien pour broches sont conçues dans de multiples configurations, afin de permettre une grande souplesse dans les interventions chirurgicales et techniques non invasives actuelles.

Ces conceptions sont par conséquent très personnalisables et leur fonctionnement doit être validé pour chaque variante, ce qui implique une mise au point longue et coûteuse. Le système de blocage doit fournir une fixation sûre, robuste et précise. L’opérateur doit pouvoir verrouiller ou déverrouiller le système un grand nombre de fois, avec un fonctionnement toujours fiable.

SOLIDWORKS Simulation est capable, à partir d’un modèle CAO, de prédire la force nécessaire à l’opérateur pour verrouiller le système. Le logiciel permet également de valider la répétition d’un très grand nombre de cycles de chargement, afin de valider que le système tiendra dans la durée.

Il est alors possible de concevoir des systèmes sur mesure, en un temps réduit, en limitant de manière significative le coût de développement.

EN SAVOIR PLUS SUR SOLIDWORKS SIMULATION

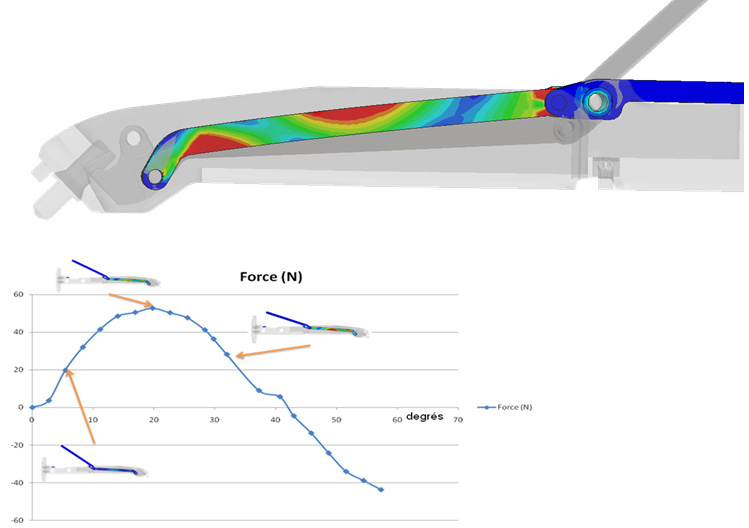

Electronic Cooling optimise les performances thermiques des composants électroniques

Comment gérer l’évacuation de la chaleur ?

Dans le domaine du médical, tous les concepteurs s’accordent à dire que l’évacuation de la chaleur n’est pas simple et que la gestion thermique constitue un véritable défi. En effet, la chaleur générée dans l’équipement électronique doit être évacuée dans l’environnement ambiant pour éviter toute surchauffe du produit qui provoquerait des dysfonctionnements, voire la destruction du système.

Extension de SOLIDWORKS Flow Simulation, le module Electronic Cooling permet aux concepteurs de simuler facilement les flux de chaleur dans leurs conceptions électroniques, mais également de simuler l’écoulement de l’air et l’échange de chaleur par les composants lors du processus de conception.