Pour optimiser ses machines avec des composants plus légers, aux designs complexes irréalisables en usinage, pages GROUP passe aux fibres renforcées de l’imprimante 3D MarkForged X7.

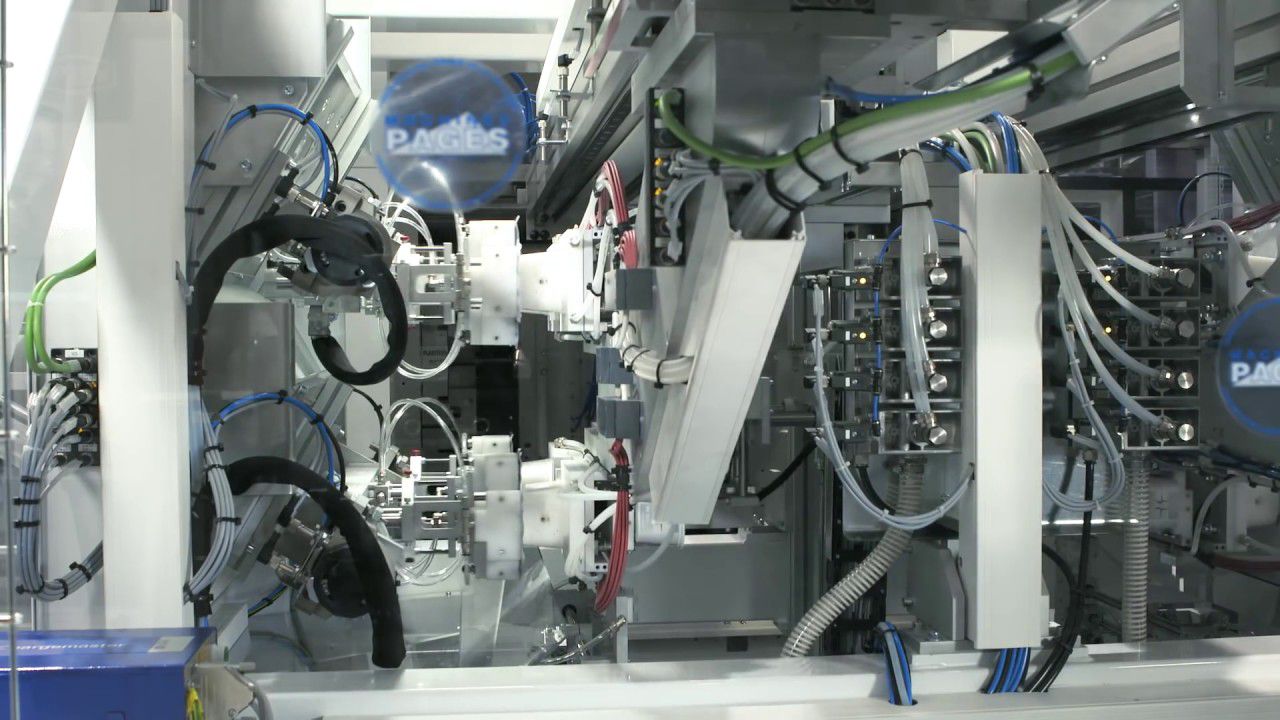

Depuis 40 ans, le groupe PAGES est spécialiste des systèmes d’automatisation pour l’industrie de l’emballage avec plusieurs activités. Basé dans le Jura avec plus de 100 salariés sur deux sites, une usine en Hollande, des filiales aux USA et en Chine, le groupe Pagès a d’abord développé l’activité IML avec des machines qui posent les étiquettes autour des emballages, contrôlent la qualité et conditionnent les produits. Le groupe a aujourd’hui développé un pôle médical qui propose des solutions d’assemblage pour différents composants ainsi qu’un pôle robotique pour l’automatisation des flux de production.

POURQUOI SE TOURNER VERS L’IMPRESSION 3D ?

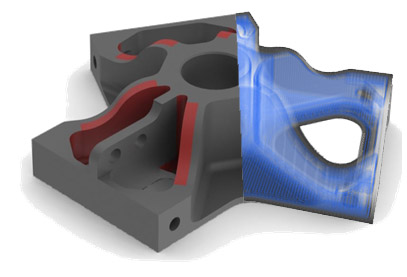

Dans une démarche d’amélioration de la longévité de leurs solutions, les équipes cherchaient à réduire le poids des composants tout en conservant la solidité des pièces qui restent toujours en mouvement. Cependant, les nouvelles conceptions qui répondent aux problématiques métiers de réseaux pneumatiques sont plus complexes ou impossibles à produire par usinage.

Les équipes se sont décidées à tester l’impression 3D en découvrant les propriétés des pièces produites avec l’imprimante Markforged X7. Celle-ci permet de fabriquer des pièces composites en associant à l’onyx (PA6-CF) un renfort en fibres continues de kevlar pour une amélioration de la résistance aux chocs, de carbone pour la résistance à la flexion et à la traction, ou encore de la fibre de verre plus polyvalente.

UNE PRISE EN MAIN RAPIDE

Après l’installation de la machine, la prise en main s’est effectuée sur une journée de formation ; quelques points de maintenance ont ensuite permis à l’équipe de se familiariser rapidement avec. En seulement 3 mois, Emeric Girardot maîtrise l’imprimante Markforged X7 et s’accorde avec le bureau d’études pour modifier certaines méthodologies et faire évoluer les règles de conception pour répondre aux impératifs de l’impression 3D.

Les bénéfices sont vite identifiés :

- Une production simplifiée de pièces aux fonctionnalités d’aspiration validées.

- Des pièces plus légères qui permettent d’adapter au mieux les gammes de moteurs.

- Une activité de prototypage pour une réduction du coût des pièces.

Emeric Girardot reconnait que les pièces produites sont d’une très bonne précision d’impression, et le coût matière est très raisonnable.

Au quotidien, il utilise l’aide en ligne du fabriquant Markforged qu’il trouve suffisamment détaillée pour apporter l’accompagnement nécessaire. Pour d’autres sujets plus spécifiques, il indique que l’équipe Visiativ a su lui donner des réponses rapides et professionnelles.

Actuellement, l’impression 3D permet au groupe Pagès d’optimiser les machines existantes, mais une réflexion est en cours pour proposer de nouveaux services aux clients. L’équipe étudie d’ailleurs le projet d’un service après-vente plus rapide pour les clients basés à l’étranger : si la conception des pièces se fera toujours en France, le partage des fichiers 3D entre sites permettra de produire la pièce physique en local, pour ainsi réduire le délai de réception pour le client final.

Seule la X7 propose un mélange d’une solidité quasi égale à l’aluminium avec des pièces 2 fois moins lourdes.

Emeric Girardot, Pôle Industrialisation.